拋丸機技術性某些(xiē)詳細介紹及(jí)其拋(pāo)丸機的重要解決功效

拋丸機技術性某些詳細介紹(shào)及其拋(pāo)丸機(jī)的重要解決功效;

噴砂(shā)設備的挑選;一般說來,拋丸機實際效果(guǒ)重要由零(líng)配件原(yuán)材(cái)料及拋丸機耐(nài)磨材料決(jué)策。依據零配(pèi)件原材料的不一樣(yàng),拋丸機耐磨材料範疇可從實(shí)際效果明顯的金屬材料耐磨材料到實際效果溫和的環氧樹脂耐磨材料,另外幹(gàn)拋丸機與液體拋丸機也是重中之重考慮到的(de)要素(sù)。

生產率明(míng)確機器設備種類;依據生產(chǎn)能力挑(tiāo)選自動(dòng)化技術拋丸機廠家設備、全自動噴砂設備、壓(yā)進式拋丸機、吸用式拋丸機。

鋼件規格型號明確機器設備規格型號;依據(jù)鋼件規格型號挑選皮膚(fū)規格(gé)型號,為了有充足的室內空間進行解決工作中。

空氣壓縮規定(dìng);依據機器(qì)設備規格(gé)型號(hào)明確空氣(qì)壓縮機容積,並留(liú)二十%的容量,以維護空氣壓(yā)縮機使用期。

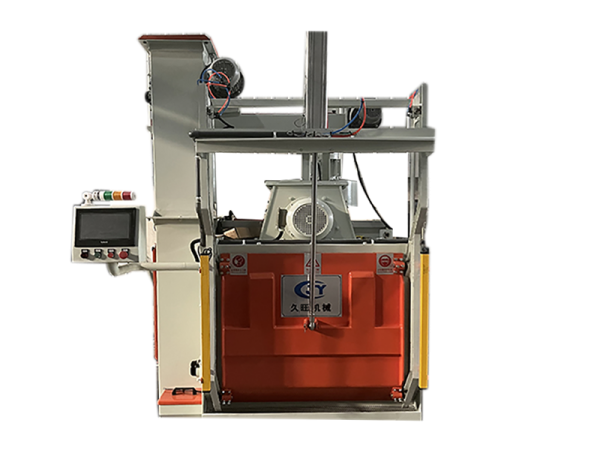

功能(néng)或用途

1、鋼件表層的清除;能用算計金屬材料的生(shēng)鏽層、調質處理件表層的殘鹽和空(kōng)氣氧化層、煆造件表(biǎo)層的空氣氧化層、焊件表層的空氣氧化層、鑄件表層的型砂及空氣氧化層、機加件表層的殘留汙物和細微(wēi)毛邊、舊零件(jiàn)表層進行解決,以除去表層粘附層(céng),顯出人體原色,表(biǎo)層清除品質超過Sa3級。

2、鋼件表層(céng)噴塗前的預備處理;可作為各(gè)種各樣(yàng)電鍍。刷鍍工藝、塗裝工藝和粘合加工(gōng)工藝前解決工藝流程,以得(dé)到特異性表層,提升鍍層、鍍層和粘結性件之間的粘合力。

3、更改鋼件的物理學物理性能;能(néng)夠(gòu)更改鋼件表層地應力情況,改進相互配合偶(ǒu)件的(de)潤化標準(zhǔn),減少偶件健身運動全過(guò)程(chéng)中(zhōng)的(de)噪(zào)聲,可讓鋼件表層硬底化(huà),提升零配(pèi)件的耐磨(mó)性能和抗疲勞強度。

4、鋼件表層的光(guāng)飾生產加工;能夠更改鋼件粗糙度值。能夠造(zào)成亞光(guāng)或曼(màn)反射(shè)麵的(de)鋼件表層,以超過光飾生產加工的目(mù)地。

基本參數;

傷(shāng)害噴砂加工的基本參(cān)數;耐磨材料種類、耐磨材料顆粒物、磨液(yè)濃度值、噴湧間距、噴湧視角、噴湧時(shí)間、空氣(qì)壓(yā)縮(suō)工作壓力等。

環境保護特性;

1、改(gǎi)進粉塵濃(nóng)度對自然(rán)環境的環境汙(wū)染和對職工身心(xīn)健康的傷害;

2、可立即安裝在產線,節約生產製造總麵積(jī),有(yǒu)益餘鋼件的同轉;

3、方式方法靈便,加工工藝主要參數可變(biàn)性,通(tōng)融入不(bú)一樣材料和不一樣精密(mì)度(dù)零配件的光飾(shì)生產加工規定;

4、在工作中的全過程中耐磨材料循環係(xì)統應用,使用量小。

5、重要零配件使用期長,且有利於檢修。

工作壓力規格型號的調整對表(biǎo)層結果的傷(shāng)害;

在耐磨材料的種類、噴漆槍的(de)間(jiān)距(jù)、噴(pēn)漆(qī)槍的視角設置後,拋丸機工作壓力越大(dà),拋丸機的高效(xiào)率(lǜ)也就(jiù)會越高,被生產加工的表層越不光滑,相反,表層相對性較光潔。

噴漆槍的間距(jù)、視角的變動對(duì)表層結果的傷害;

在拋丸機工作壓力和耐磨材(cái)料(liào)的種類設置後,這項為手工製作拋丸機技術性的重(chóng)要,噴漆槍距鋼件的間距一般為五十(shí)-130毫米,噴漆槍距鋼件(jiàn)越來越遠,噴湧流的高效率越低(dī),鋼件表層亦光潔。噴漆槍與鋼件的交角越小,噴湧流的高效(xiào)率越低,鋼件表層也越(yuè)光潔。

耐磨材料種類對表層(céng)結果的傷害;

耐磨材料按顆粒物形狀分成(chéng)球型、棱形兩大類。拋丸機一般選用的金剛沙(鋼(gāng)玉類耐磨材料)為棱形耐(nài)磨(mó)材料,玻璃球為足球球星耐磨材料。在(zài)拋丸機工作壓力、噴漆槍視角、噴漆槍間距明確後,球(qiú)型耐磨材料拋丸機得到的表層結(jié)果較光潔,棱形耐磨(mó)材料得到的表層相對性較不光滑(huá) ,而同(tóng)這種耐磨材料又有大小之分,號數越高顆粒物值越小。